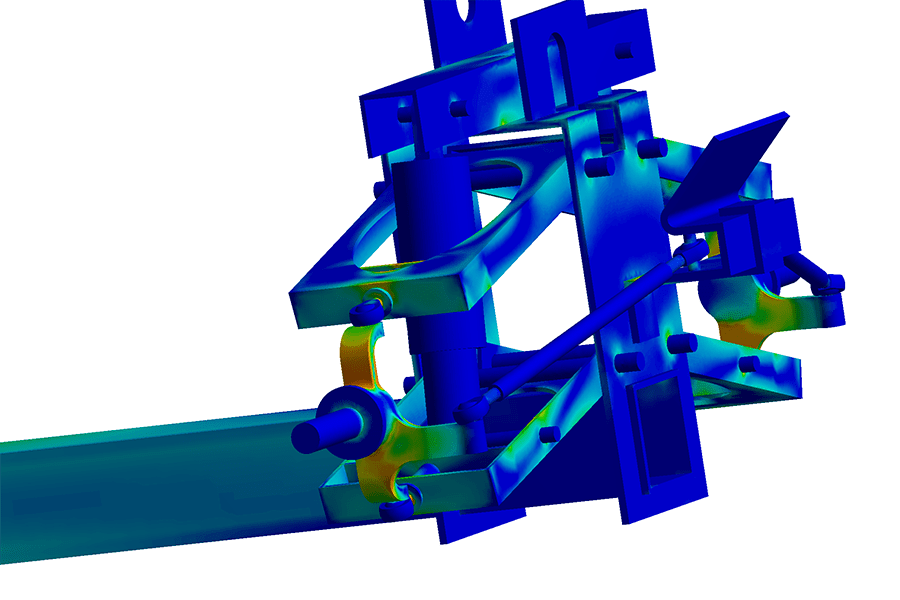

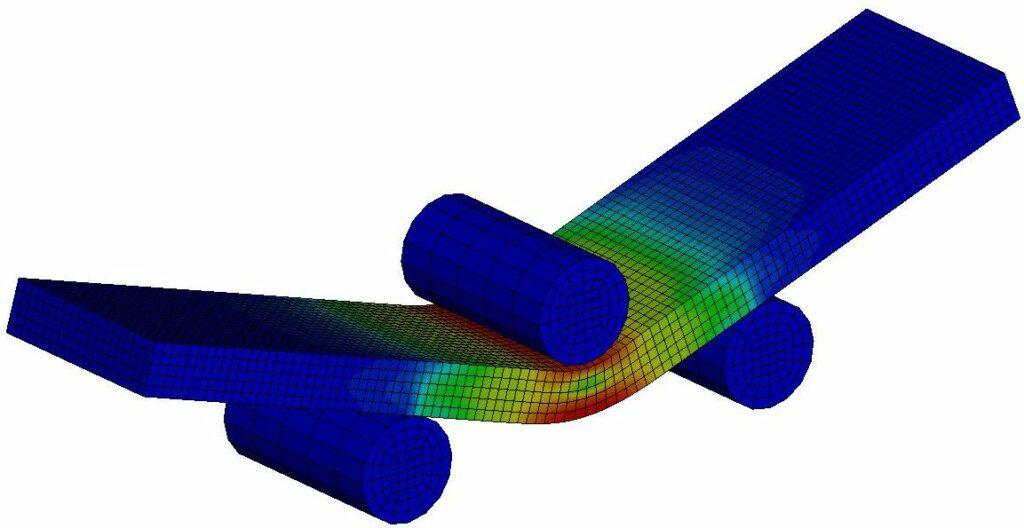

In der strukturmechanischen Simulation kommt die Methode der finiten Elemente (FEM) zum Einsatz. Sie gibt Aufschluss über das physikalische und mechanische Verhalten von einfachen und komplexen Bauteilen und Baugruppen.

Einsatzgebiete der strukturmechanischen Simulation:

Verwendete Software:

Die Durchführung einer strukturmechanischen Analyse startet bei TIME mit der Aufnahme des IST-Zustandes bzw. der Erstellung eines Lastenheftes. Dieser Prozess erfolgt in enger Abstimmung mit dem Kunden und definiert die Randbedingungen der Problemstellung, die verwendeten Werkstoffe, den Detailgrad der Simulation und die Ziele.

Basierend auf diesen Daten wird das numerische Modell erstellt und mit von TIME ausgewählten Methoden das Problem analysiert. Die Ergebnisse dieser Analyse werden in einem Bericht aufbereitet und notwendige Daten für die Optimierung des Bauteils an den Kunden übergeben.

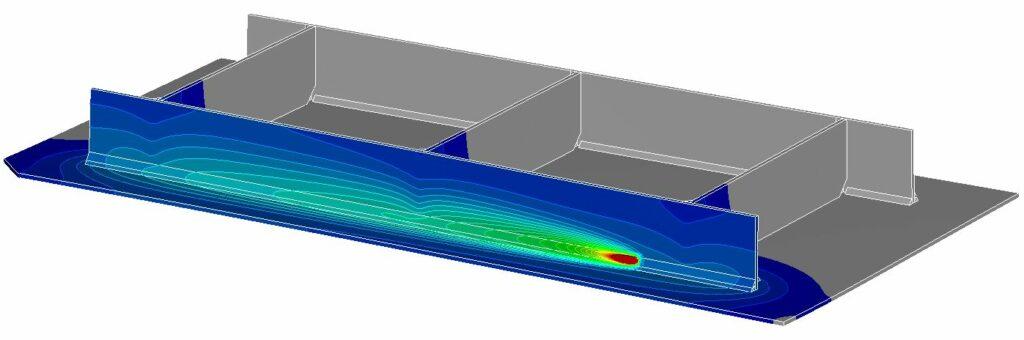

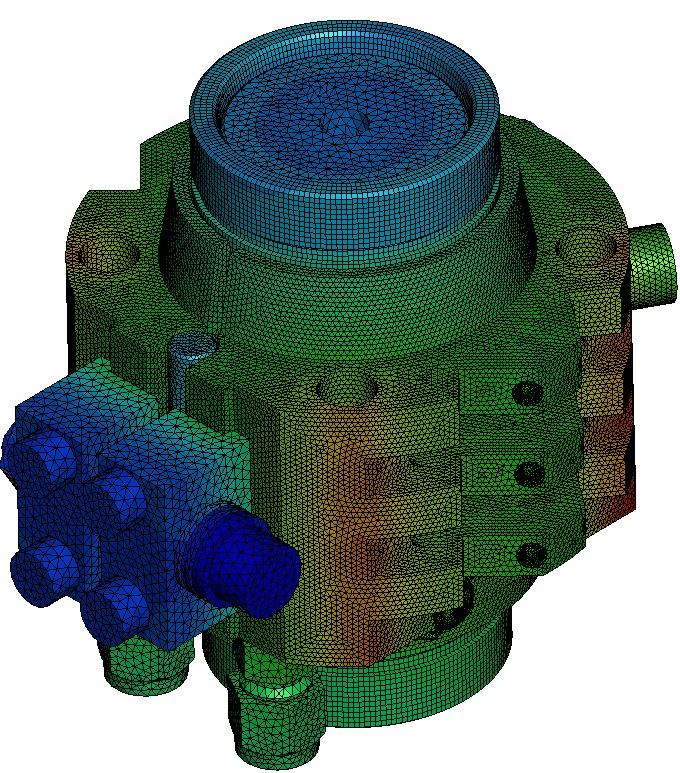

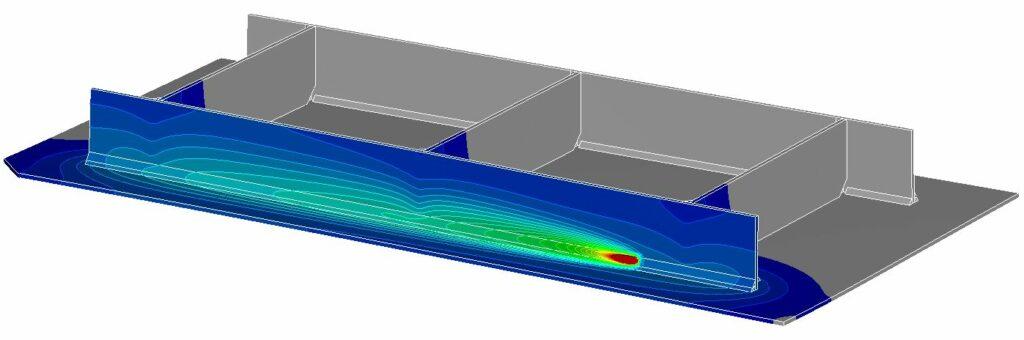

Durch eine thermische Simulation können die Temperaturverteilung und der Wärmefluss in einem Bauteil, sowie die Interaktion mit der Umgebung analysiert werden.

Einsatzgebiete der thermischen Simulation:

Verwendete Software:

Die Durchführung einer thermischen Analyse startet bei TIME mit der Aufnahme des IST-Zustandes bzw. der Erstellung eines Lastenheftes. Dieser Prozess erfolgt in enger Abstimmung mit dem Kunden und definiert die Randbedingungen der Problemstellung, die verwendeten Werkstoffe, den Detailgrad der Simulation und die Ziele.

Basierend auf diesen Daten wird das numerische Modell erstellt und mit von TIME ausgewählten Methoden das Problem analysiert. Die Ergebnisse dieser Analyse werden in einem Bericht aufbereitet und notwendige Daten für die Optimierung des Bauteils an den Kunden übergeben.

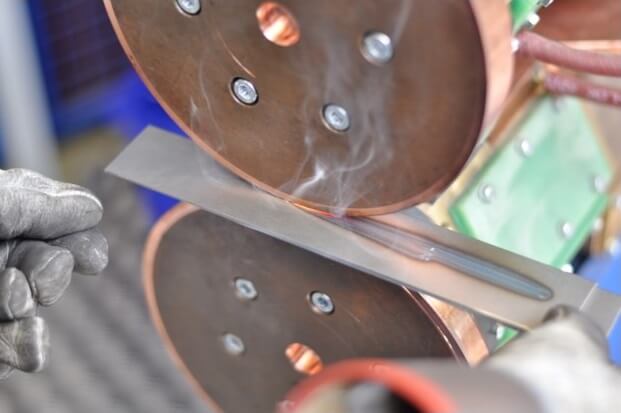

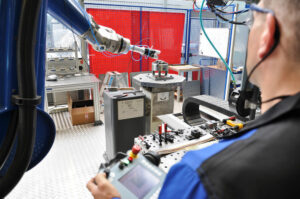

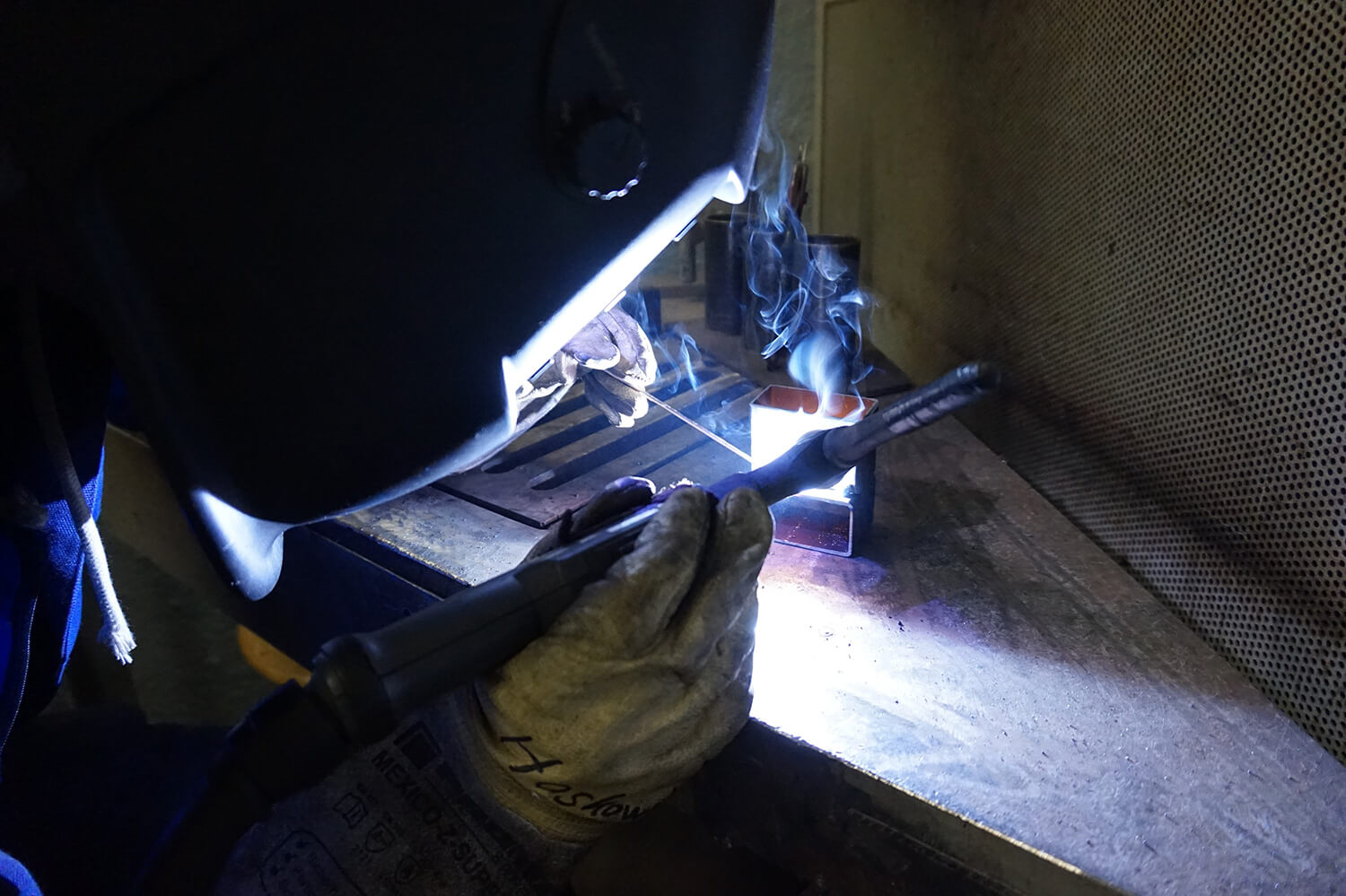

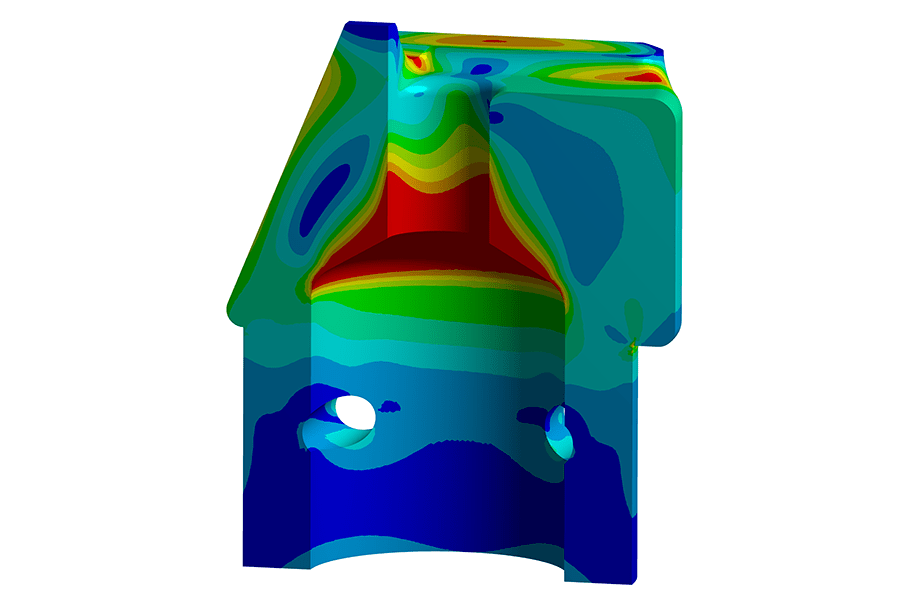

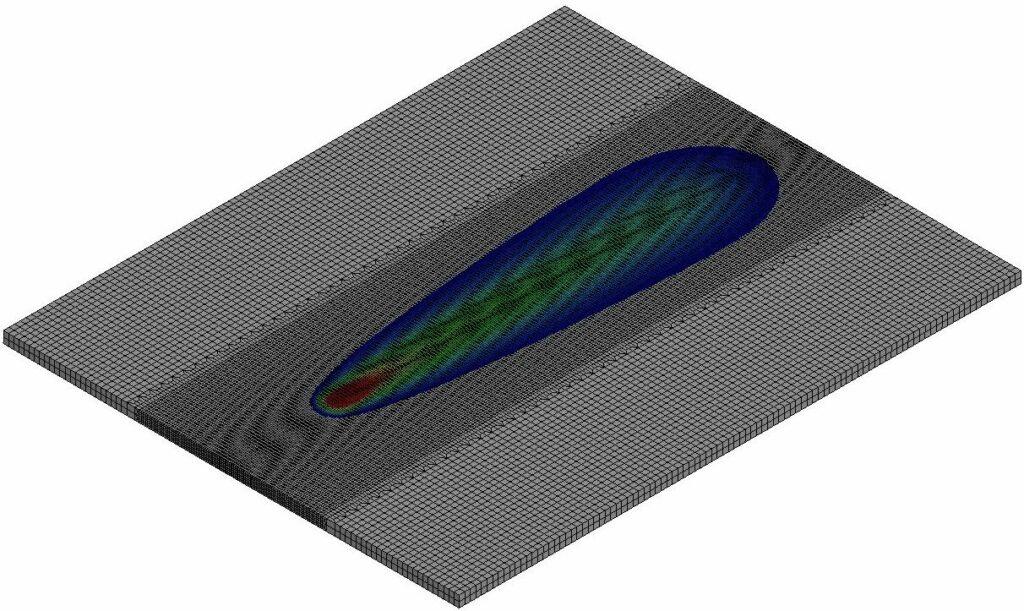

Insbesondere in der numerischen Abbildung von Schweißprozessen (Schweiß-Struktur-Simulation) treten komplexe Interaktionen zwischen thermischen und mechanischen Effekten auf. Aus diesem Grund wird bei TIME zur Analyse solcher Prozesse eine thermisch-mechanisch gekoppelte Simulation basierend auf der finiten Elemente Methode eingesetzt. In Verbindung mit der aktuellen Entwicklung im Bereich der numerischen Materialmodelle können so durch die Simulation Gefügezustände im Bauteil und dessen Verzug vorhergesagt werden.

Einsatzgebiete der thermisch-mechanischen Simulation:

Verwendete Software:

Die Durchführung einer thermisch-mechanischen Analyse startet bei TIME mit der Aufnahme des IST-Zustandes bzw. der Erstellung eines Lastenheftes. Dieser Prozess erfolgt in enger Abstimmung mit dem Kunden und definiert die Randbedingungen der Problemstellung, die verwendeten Werkstoffe, den Detailgrad der Simulation und die Ziele.

Basierend auf diesen Daten wird das numerische Modell erstellt und mit von TIME ausgewählten Methoden das Problem analysiert. Die Ergebnisse dieser Analyse werden in einem Bericht aufbereitet und notwendige Daten für die Optimierung des Bauteils an den Kunden übergeben.

57537 Wissen/Sieg