Um beim Rollennahtschweißen den Verzug der Bleche abschätzen zu können, wurde bei TIME ein effizientes Modell entwickelt.

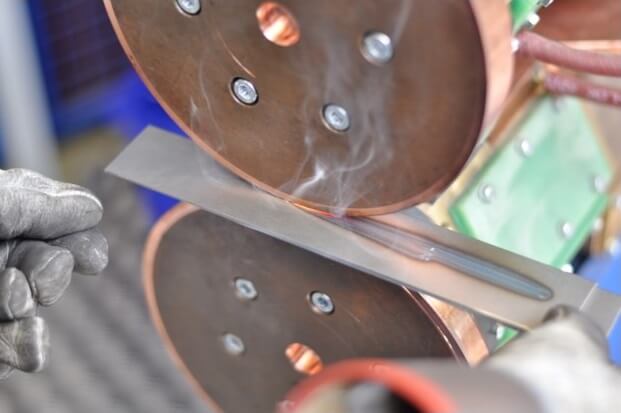

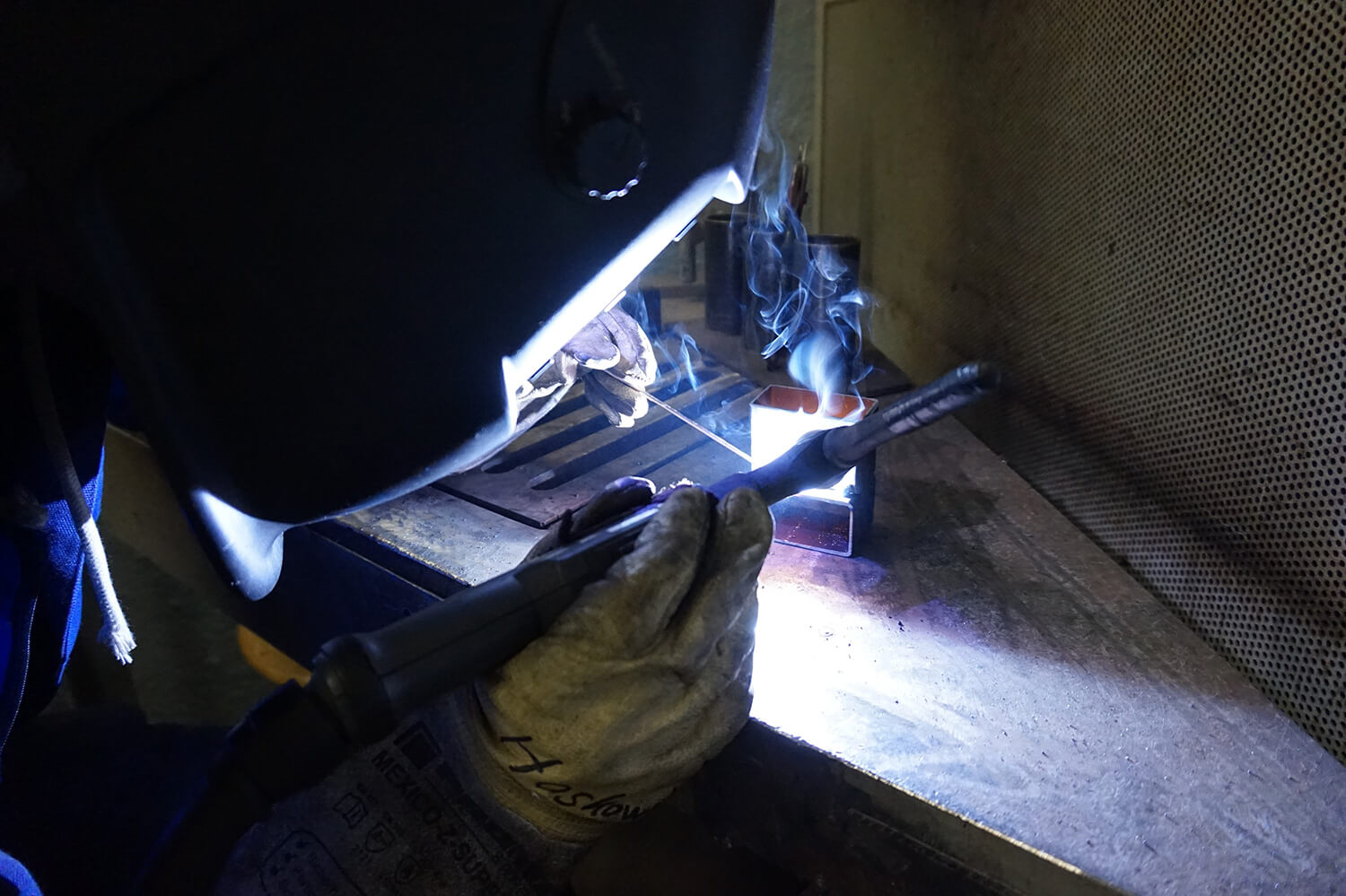

Das Rollennahtschweißen – ein Verfahren des Widerstandsschweißens, in dem das Technologie-Institut für Metall und Engineering (TIME) eine große Expertise besitzt – dient dazu, Bleche bis 3,5 mm Stärke linienförmig dicht zu verbinden. Um die wirtschaftlichen Vorteile dieses Schweißverfahrens bestmöglich ausnutzen zu können, müssten verlässliche Daten für die auftretenden Geometrieänderungen vorliegen denn schrumpfende Entwicklungszeiten lassen immer weniger Spielraum für Praxisversuche und Produkttests.

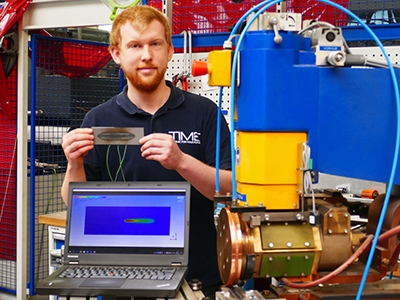

„Daher ist eine zunehmende Nutzung der Simulationstechnik auch bei diesem Verfahren notwendig“, erklärt Moritz Wirth, Student der Fachrichtung Fahrzeugbau. Durch den Einsatz einer computergestützten Schweißsimulation nach der Finite Elemente Methode (FEM) können Bauteilverzüge und Schweißeigenspannungen bereits in frühen Phasen des Produktentwicklungsprozesses berechnet und spätere teure Nacharbeiten überflüssig gemacht werden.

TIME stellt die technische Unterstützung

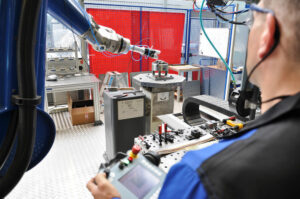

Ob die Umsetzung einer Schweißstruktursimulation, wie sie für das WIG-Verfahren existiert, auch auf das Widerstands-Rollennahtschweißen übertragbar ist, wurde bisher nicht untersucht. Das war für TIME die Motivation, sich mit diesem Aspekt auseinander zu setzen. Hier investiert man seit Jahren konsequent in neue Computer- und Fertigungstechniken, um kleine wie mittelständische Unternehmen bei Produkt- und Prozessoptimierungen bestens unterstützen zu können und bot dem Maschinenbau-Student Moritz Wirth das passende Technologie-Umfeld für seine Abschlussarbeit. Am Ende kam ein entsprechendes Simulationskonzept heraus, mit dem sich innerhalb des in der Industrie verbreiteten Simulationsprogramms ANSYS Mechanical der entstehende Bauteilverzug ermitteln lässt, um Gegenmaßnahmen einleiten zu können. Das Ergebnis kann sich sehen lassen: bis zu 2/3 Aufwand und Zeit lassen sich einsparen bei der Ermittlung praxistauglicher Ergebnisse.

Experiment bestätigt Simulationsergebnisse

Wirth entschied sich für ein mehrstufiges Konzept bestehend aus einer zweidimensionalen Prozesssimulation – einer thermisch-transienten bzw. meta-transienten Temperaturfeldberechnung – und einer anschließenden strukturmechanischen Berechnung. „Um die Einflüsse der zeitlichen und räumlichen simulativen Darstellung des Prozesses untersuchen zu können, habe ich ein parametrisiertes Modell erstellt“, erklärt der 26-jährige.

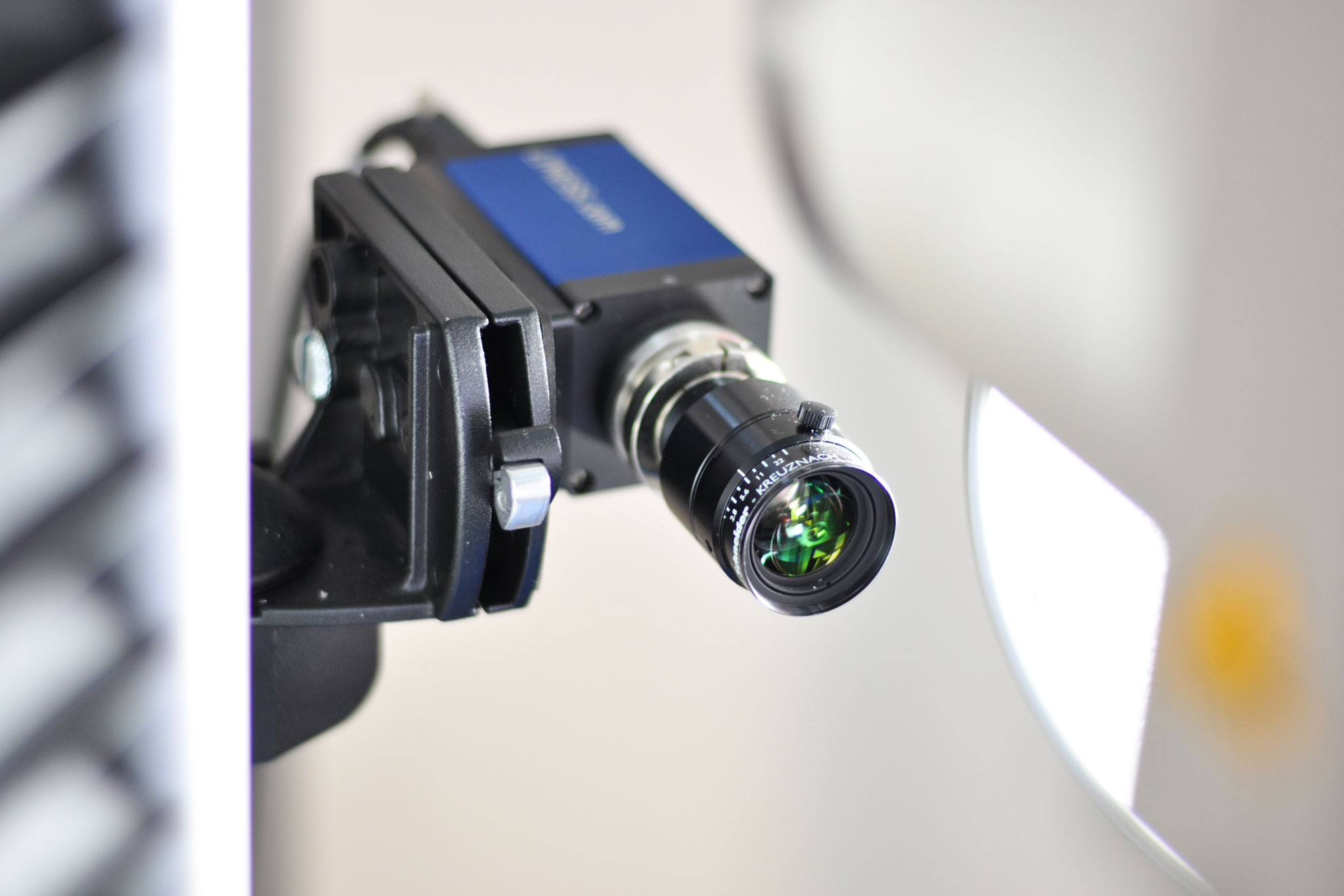

Angesichts möglicher Konvergenzprobleme und langer Berechnungszeiten in der Strukturfeldberechnung entschied man sich bei TIME für eine vorrangige Kalibrierung und Validierung des Temperaturfeldes. „Um dem Entwurf des gesamtheitlichen Modellierungskonzeptes weiterhin Rechnung zu tragen, habe ich ein Validierungsexperiment durchgeführt, bei dem alle für eine Simulation relevanten Prozessgrößen messtechnisch erfasst wurden.“ Neben der Kalibrierung der Wärmequelle wurde so zusätzlich der zeitliche Verlauf der elektrischen Prozessgrößen dokumentiert.

Einsparpotenzial für die Praxis gefordert

Die Anlagenkonfiguration der Rollennahtschweißmaschine bei TIME erforderte zusätzlich die Planung und Montage einer Vorrichtung zur Einhaltung einer gleichbleibenden Schweißnahtlänge. Die innerhalb der Bachelor-Arbeit gemachten erheblichen Vereinfachungen des realen Prozesses sind dadurch gerechtfertigt, dass in Unternehmen und Instituten wie TIME die Simulationsverfahren nur dann sinnvoll sind, wenn sich wirtschaftliche und zeitliche Vorteile gegenüber Praxisschweißversuchen ergeben.

Wenngleich bisher kein Bauteilverzug berechnet werden konnten, so stellt diese Arbeit und das parametrisierte Simulationsmodell die Grundlage für weitere Untersuchungen dar, in deren Verlauf festgestellt werden kann, wie stark das Simulationsmodell vom realen Prozess abweichen darf, um technisch relevante Ergebnisse für den Schweißverzug beim Widerstands-Rollennahtschweißen zu erhalten.