TIME realisiert Prüfstand für CORNET-Projekt

TIME realisiert Prüfstand für CORNET-Projekt

Tausende Fotos von laserbeschichteten Oberflächen für KI-Datenbank ruckzuck aufnehmen

Im Rahmen des CORNET Projektes „Development and Industrialization of High Productivity Laser Material Deposition“ – kurz HIP-LMD hat TIME einen Prüfstand entwickelt, um automatisiert die mittels Laserauftragsschweißen aufgebrachte Beschichtung fotografisch zu erfassen.

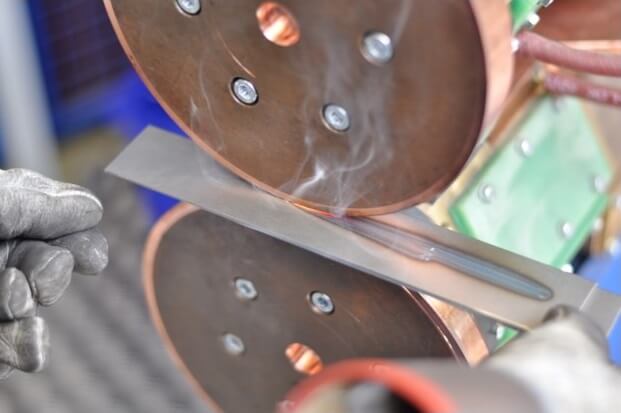

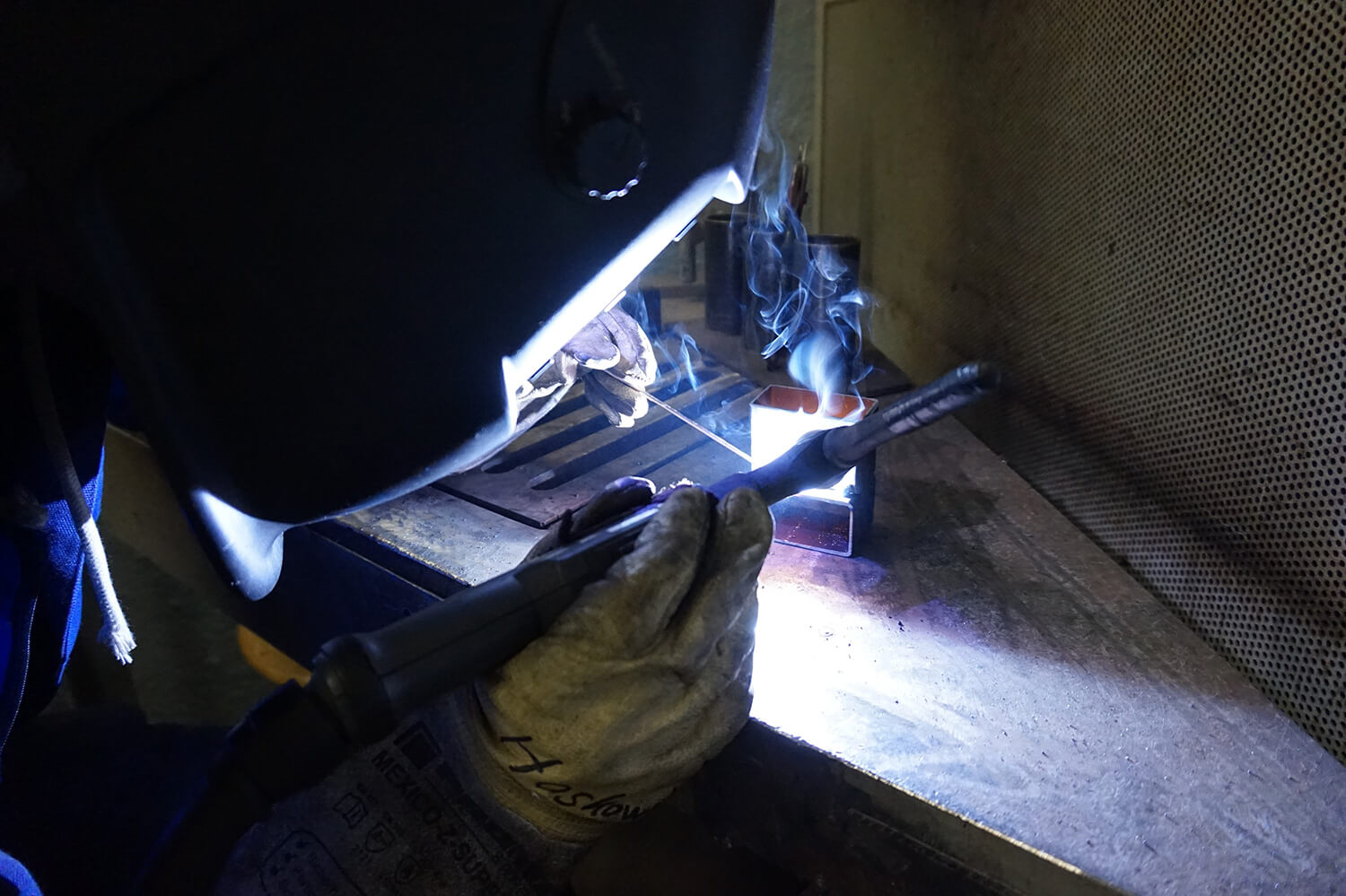

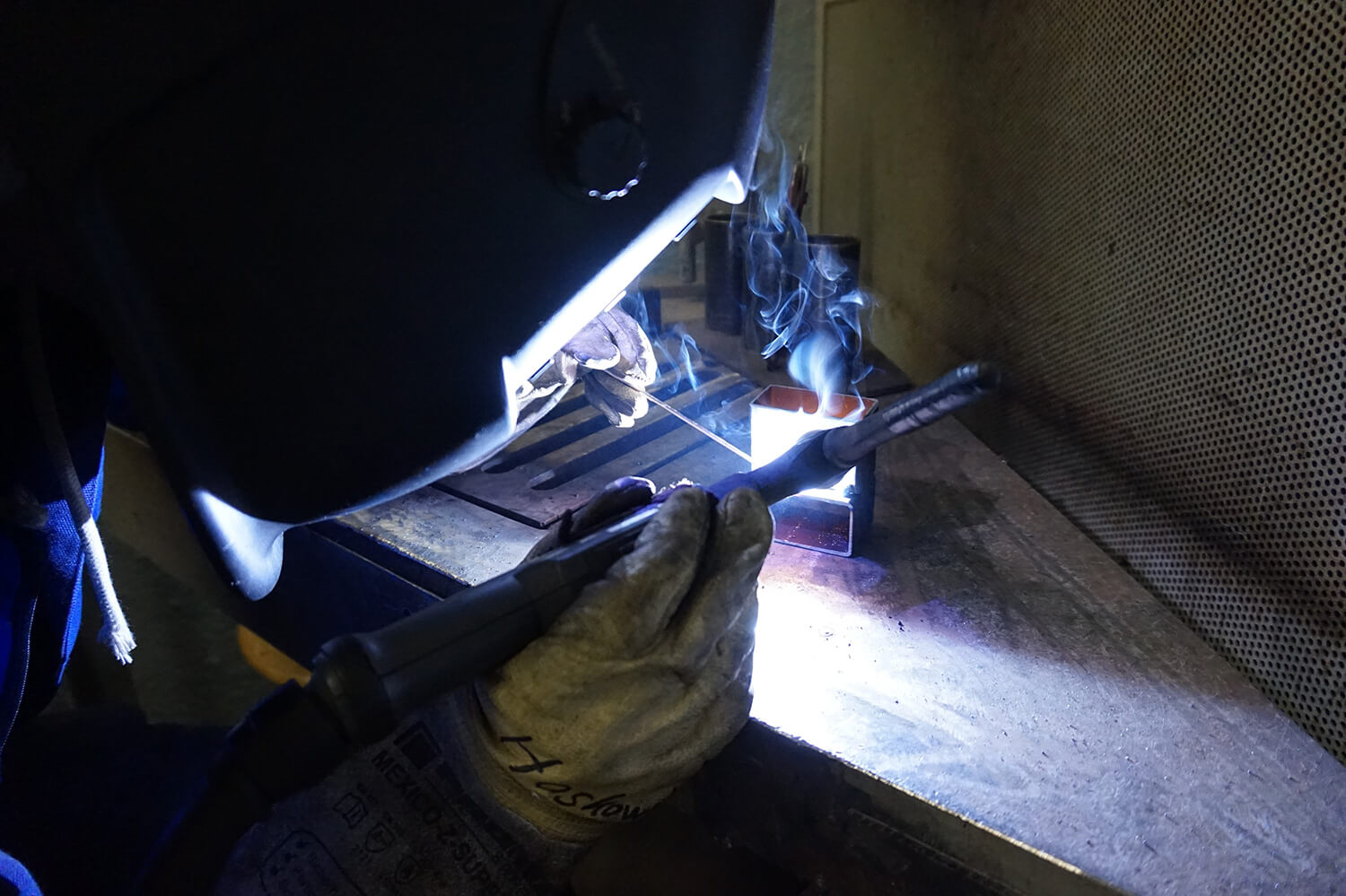

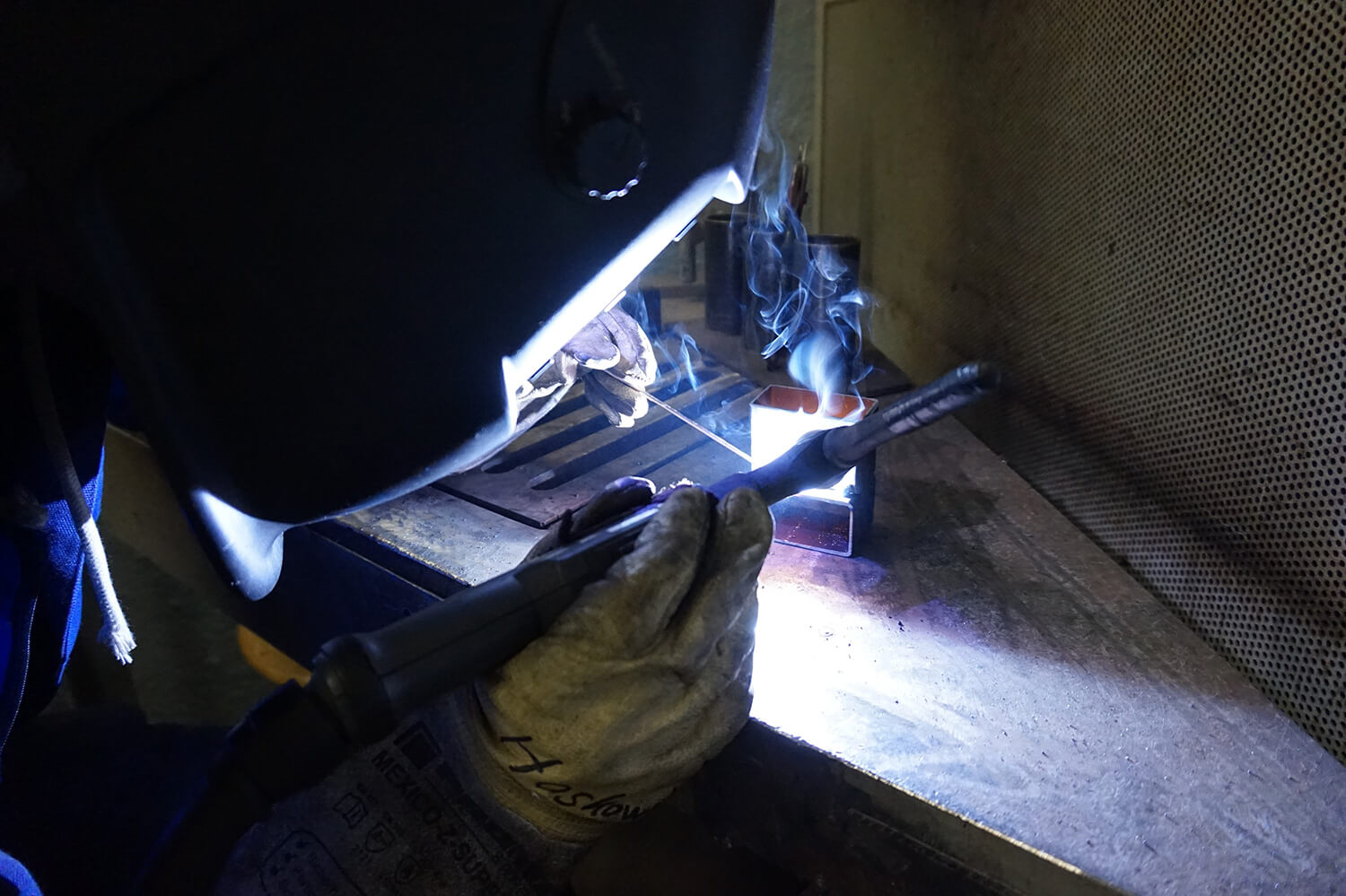

Das übergeordnete Ziel des Projektes HIP-LMD, welches durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert und über die AiF als Projekträger organisiert wird, ist die Weiterentwicklung und Industrialisierung eines hochproduktiven Laserauftragsschweiß-Prozesses, welcher am Aachner Fraunhofer-Institut für Lasertechnik (ILT) entwickelt wurde. Im Fokus stehen dabei die Ableitung von qualifizierten Prozessparametern und die Übertragung dieser in maschinenlesbare Ausgabeformate. Dabei werden Schichtdicken > 500 µm bei einer Flächenauftragsrate von mindestens 1 m²/h angestrebt.

Das Ziel von TIME im Projekt HIP-LMD ist die Charakterisierung der Beschichtung, um eine Aussage über die Qualität des Prozesses zu erhalten. Hierzu soll eine künstliche Intelligenz (KI) entwickelt werden, die auf Basis von unterschiedlicher Datensätzen eine Bewertung solcher Beschichtungen vornimmt. Die fotografische Erfassung der beschichteten Oberfläche bildet in diesem Prozess einen wichtigen Baustein zur Generierung der Datensätze.

Bei den Proben handelt es sich um Wellen mit ca. 100 mm Durchmesser, auf die das Fraunhofer ILT die Beschichtung mittels Laserauftragsschweißen aufgebringt. Auf einer Welle befinden sich bis zu 12 Beschichtungen, realisiert mit unterschiedlichen Bearbeitungsparametern. Da eine manuelle und ausreichend präzise Erfassung dieser Oberflächen sehr viel Zeit in Anspruch nimmt und wenig reproduzierbar ist, hat TIME eine automatisierte Lösung entwickelt.

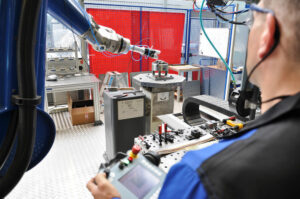

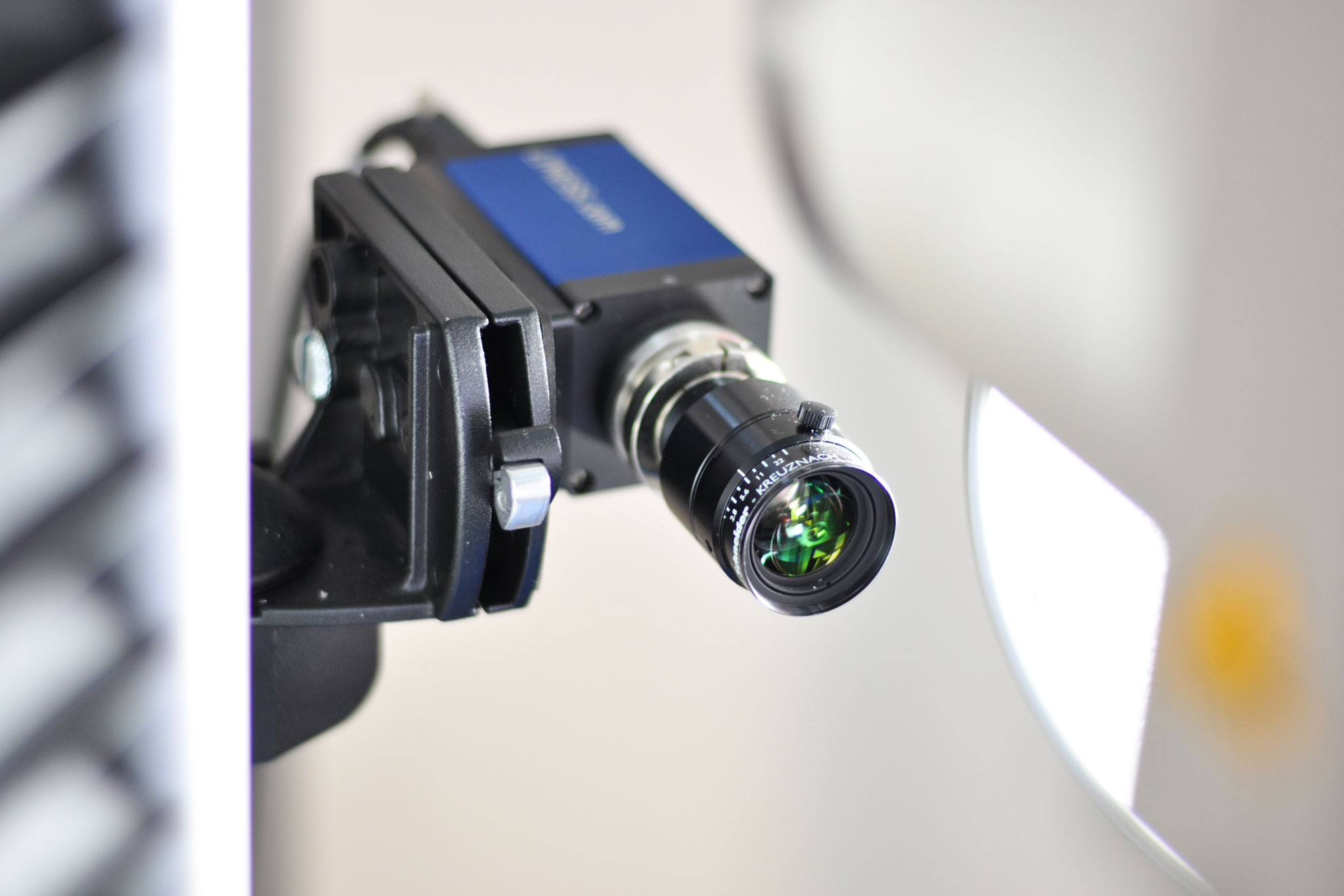

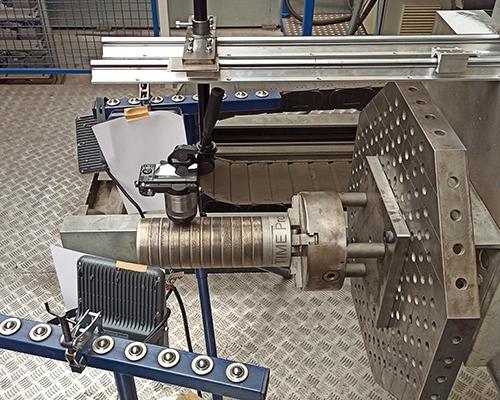

Dazu wurde die jeweilige Welle auf einen CNC-gesteuerten Drehtisch gespannt. Dieser kann in beliebiger Gradabstufung rotieren. Oberhalb des Drehtisches sitzt eine Kamera auf einem linearen Schlitten. Dies ermöglicht die feste Einstellung der Distanz zwischen Kamera und Welle. Über den linearen Schlitten kann die Kamera schnell auf den nächsten Beschichtungsbereich ausgerichtet werden.

Kamera und CNC-Drehtisch sind über einen Messrechner miteinander gekoppelt, sodass die Rotation der Welle und die Aufnahme der Bilder automatisiert erfolgen. Im Projekt werden Bilder in 1°-Schritten aufgenommen. Binnen weniger Minuten können so 4.320 Bilder pro Welle (360 Bilder je 12 Beschichtungen) automatisiert erstellt werden. Diese Bilddaten werden anschließend aufbereitet und in eine KI-Datenbank überführt. Durch die Korrelation mit Daten aus der Ultraschall-Mikroskopie und metallografischen Schliffbildern, welche im weiteren Projektverlauf generiert werden sollen, ist es das Ziel, auf eine zerstörende Prüfung der Bauteile zu verzichten.

Für die Industrie und insbesondere KMUs bietet dies in der Praxis ein enormes Verbesserungspotenzial, da bei erfolgreicher Umsetzung auf eine zeit- und damit kostenintensive zerstörende Prüfung der Beschichtung verzichtet werden kann. Darüber hinaus bieten die Technologie-Ansätze auch die Möglichkeit, auf andere Prozesse übertragen zu werden und sukzessive, wenn möglich, zerstörende Prüfungen zu ersetzen.

Kamera und CNC-Drehtisch sind über einen Messrechner miteinander gekoppelt, sodass die Rotation der Welle und die Aufnahme der Bilder automatisiert erfolgen. Im Projekt werden Bilder in 1°-Schritten aufgenommen. Binnen weniger Minuten können so 4.320 Bilder pro Welle (360 Bilder je 12 Beschichtungen) automatisiert erstellt werden.

Die jeweilige Welle mit ihren Oberflächen ist auf einem CNC-gesteuerten Drehtisch gespannt, der in beliebiger Gradabstufung rotieren kann. Oberhalb sitzt eine Kamera auf einem linearen Schlitten, über den die Kamera schnell auf den nächsten Beschichtungsbereich ausgerichtet wird.

57537 Wissen/Sieg