TIME hält impulsgebenden Vortrag auf dem DVS Congress 2023

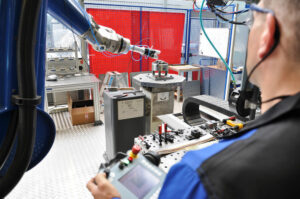

Der DVS CONGRESS – in diesem Jahr zurück in Essen – war branchenorientierter ausgerichtet. Neben Vorträgen aus der betrieblichen Praxis wurden auch anwendungsnahe Forschungsergebnisse vorgestellt. Mit dabei: TIME-Mitarbeiter Dr. Fabian Muhs mit dem Thema „Numerische Optimierung von Schweißnahtfolgeplänen unter Verwendung von Evolutionsstrategien“.

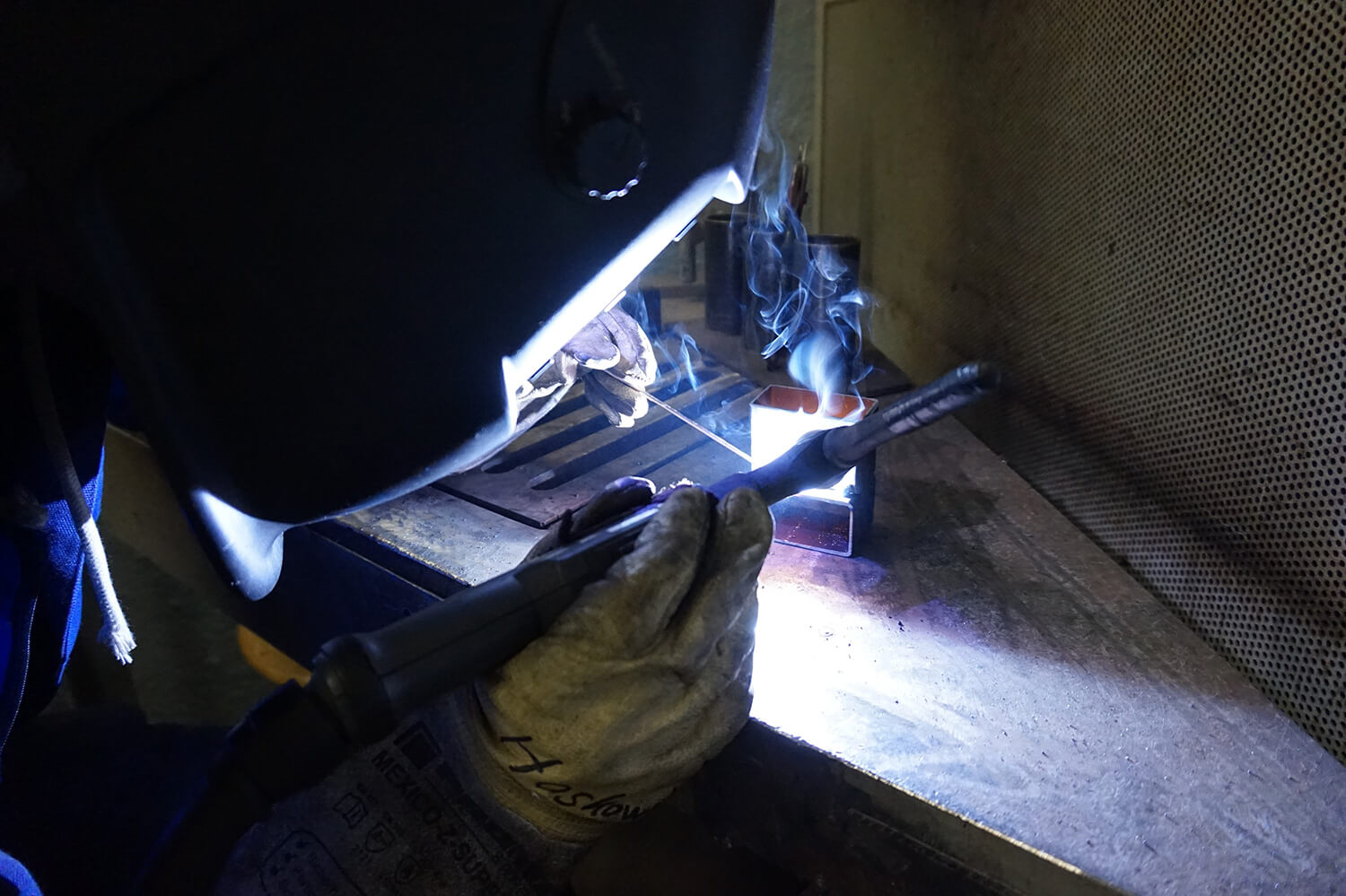

TIME beschäftigt sich bereits seit längerem mit der Optimierung der Schweißnahtreihenfolge, um in der Praxis schneller und gezielter den Wärmeeintrag so zu minimieren, dass Verformungen am Werkstück möglichst vermieden wird und sich das Schweißtechnische Unternehmen teure Nacharbeit sparen kann.

„Das Ziel der TIME-Forschung ist die Entwicklung optimaler Schweißnahtfolgepläne für das Schweißen von Bauteilen mit Metall-Schutzgas-Schweißprozessen“, so Dr. Fabian Muhs in seinem Vortrag vor ca. 60 Fachleuten. „Nun haben wir unter erstmaliger Verwendung von Evolutionsstrategien bei einem generischen Werkstück einen optimalen Schweißnahtfolgeplan ermittelt.“

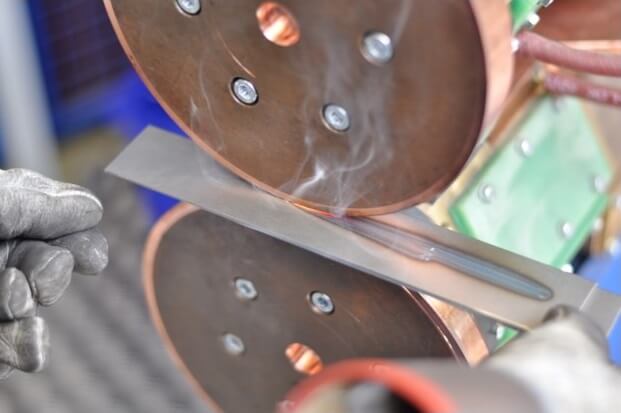

Ob Brennstoffzelle aus dünnstem Blech oder Containerschiff – beim Schweißen tritt durch den Wärmeeintrag Verzug auf, der die Maßhaltigkeit des geschweißten Bauteils negativ beeinflusst. Um den Verzug zu minimieren, werden Schweißnahtfolge-Pläne benötigt, die eine Auskunft darüber geben, bei welcher Reihenfolge der Schweißungen der geringste Verzug entsteht. Evolutionsstrategien können helfen, schnell zur optimalen Schweißnahtfolge zu kommen.

Der Bauteilverzug von Schweißbauteilen in Folge des Schweißprozesses stellt ein erhebliches Problem in der Fertigung dar und verursacht zeit- und kostenintensive und komplett unwirtschaftliche Nacharbeit: eine derzeit übliche Methode ist das Flammrichten. In jedem Fall ist der Aufwand erheblich – je nach Bauteilgröße und Wandstärke bis zu mehreren Stunden. Insbesondere bei komplexem

Schweißstrukturen mit einer Vielzahl von Nähten ist die optimale Schweißnaht-Reihenfolge nicht intuitiv ersichtlich und eine Identifikation der optimalen Reihenfolge in realen Schweißversuchen zu zeitaufwendig und teuer. Hier können durch den effizienten Einsatz einer numerischen Simulation Zeit, Material und Kosten gespart werden.

Unterschieden werden dabei zwei Richtungen: die Optimierung bzw. Minimierung des Verzuges oder die Reduktion von Eigenspannungen im Bauteil. Es besteht ebenfalls die Möglichkeit beide

Zielgrößen zu optimieren.

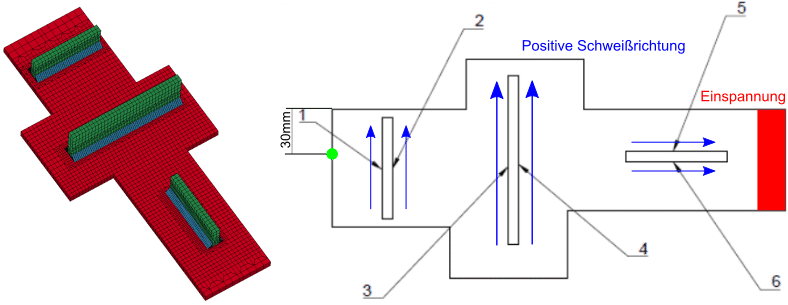

Das generische Bauteil und sein numerisches Modell

Zur Entwicklung der Methodik und der Überprüfung der Anwendbarkeit von Evolutionsstrategien (ES) auf den schweißtechnisch induzierten Verzug von Bauteilen hat TIME ein generisches Bauteil entwickelt. Das Bauteil besteht aus einer Grundplatte, auf welche drei Stege aufgeschweißt werden. Der Aufbau ist bewusst asymmetrisch, die Blechdicke beträgt für alle Komponenten 6 mm. Insgesamt ergeben sich daraus sechs Schweißnähte, die jeweils in zwei Richtungen einlagig und durchgängig geschweißt werden können. Daraus ergeben sich rechnerisch 46.080 mögliche Kombinationen für die Schweißnahtfolge-Pläne.

Mit der Software LS-PrePost von DYNAmore wurde ein numerisches Modell dieser Baugruppe für den Simulationsprozess erstellt. Die Modellierung erfolgte mittels hexagonalen Volumenelementen.

Als Materialmodell haben die TIME-Mitarbeiter das im LS-Dyna-Solver verfügbare Modell MAT 270 (MAT_CWM, Computational Welding Mechanics) verwendet, welches ein thermo-elastisch-plastisches Verhalten mit Berücksichtigung der einzelnen Phasen beinhaltet. Die Materialdaten zur Erstellung des Modells wurden mit der Software JMATPRO ermittelt. Das Bauteil wurde vollflächig an der rechten Kante des Modells eingespannt.

Validierung der Simulation

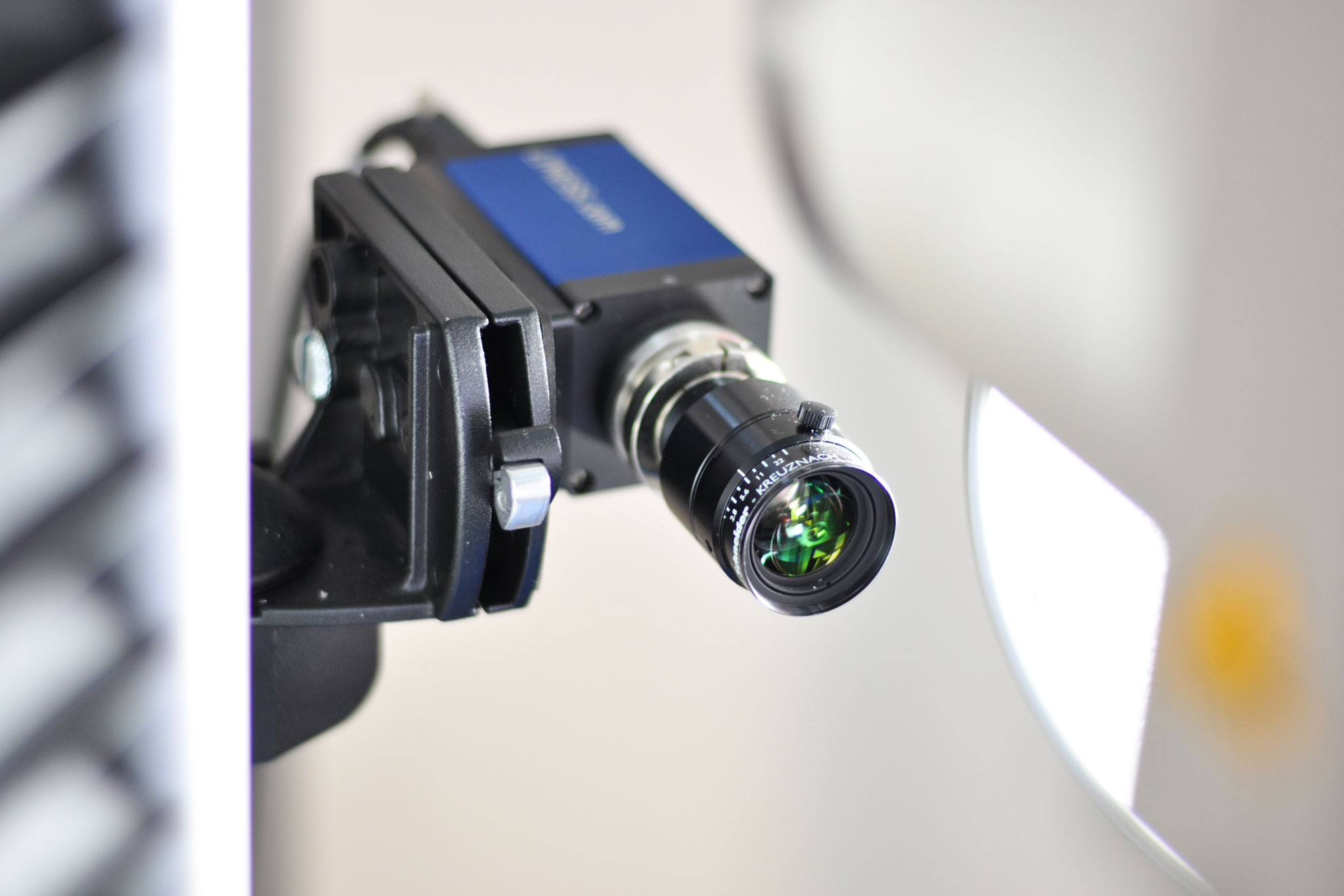

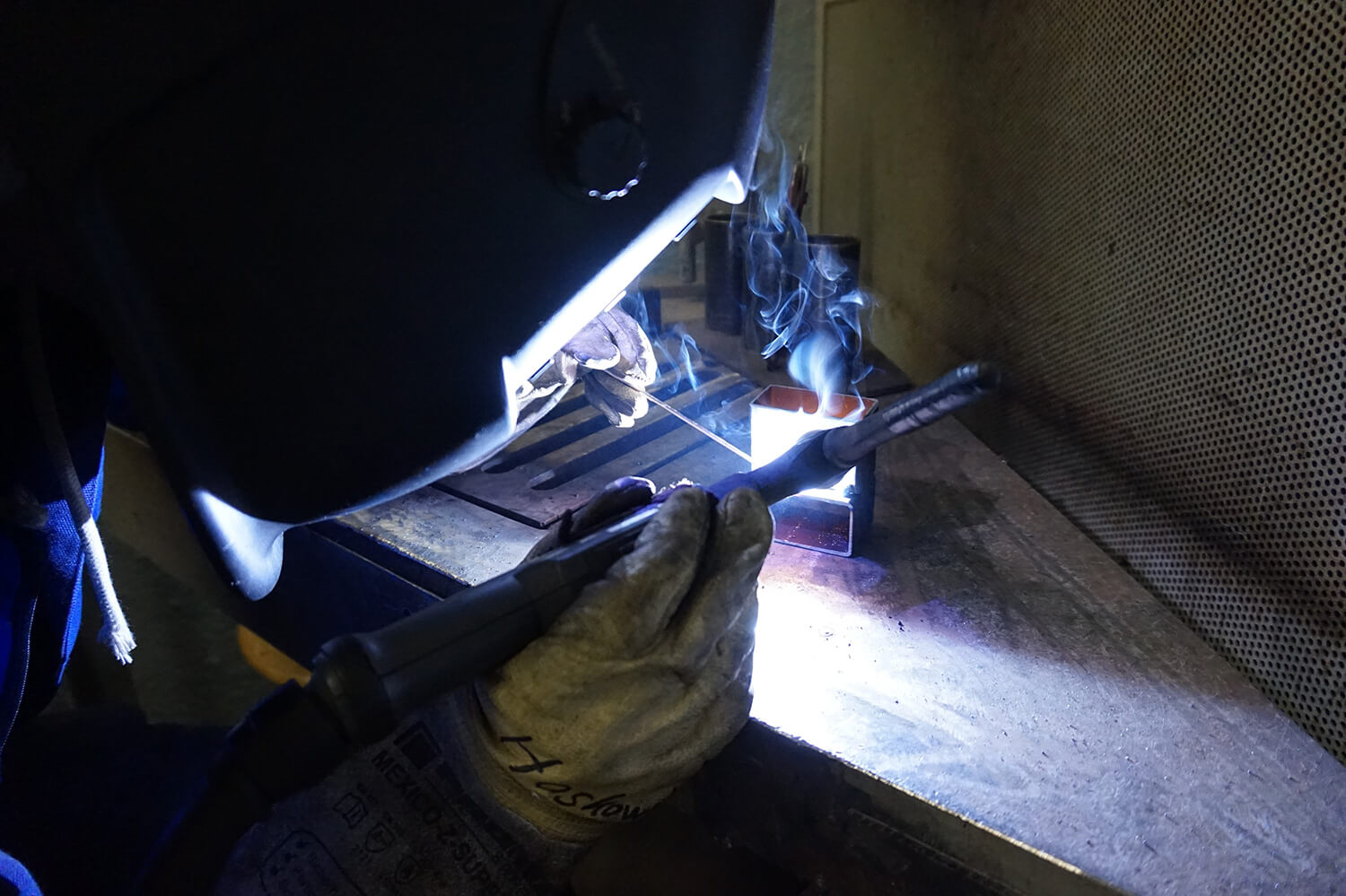

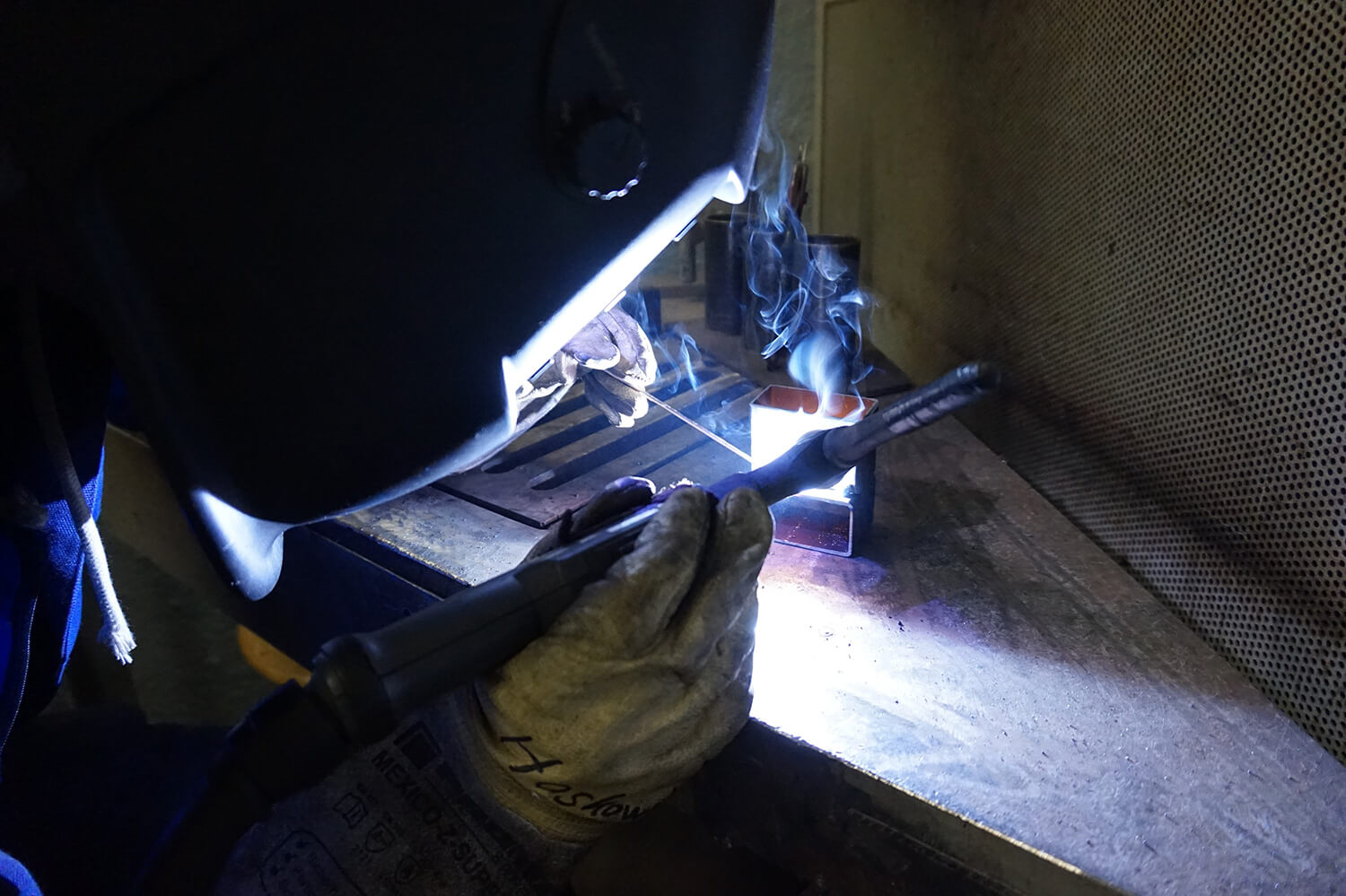

Um das numerische Modell zu validieren, wurden reale Schweißversuche durchgeführt und der Simulation gegenübergestellt. Dazu wurde ein bestimmter Schweißnaht-Folgeplan gewählt und die Verformung des Bauteils in Z-Richtung an der linken Außenkante sowie an 4 Punkten gemessen.

Zur Auswertung der Validierung wurde neben dem Vergleich der Zeit-Weg-Verläufe an den ausgewählten Punkten P1-P4 der Verzug ausgewertet und gegenübergestellt (Bild 3). Zu Beginn der Simulation stellten sich deutliche Abweichungen ein. Mit zunehmendem Prozessfortschritt stimmten die FEM-Analyse und die realen Versuche sehr gut überein. Der sich in der Realität final einstellende Verzug von ca. 3,5 mm konnte durch die Simulation wiedergegeben werden.

Voraussetzungen und Auswahl einer Evolutionsstrategie

Als Voraussetzung für den Einsatz einer Evolutionsstrategie (ES) können zwei wesentliche Anforderungen definiert werden: Zum einen muss in dem betrachteten System eine starke Kausalität vorliegen. Dies bedeutet, dass ähnliche Ursachen ähnliche Auswirkungen auf das Ergebnis haben. Kleine Veränderungen im Schweißnahtfolge-Plan resultieren ebenfalls in geringen Veränderungen des Verzuges.

Die zweite wesentliche Voraussetzung ist, dass für das Optimierungsproblem eine Qualitätsfunktion definiert werden kann, um die Qualität der Lösung zu bewerten. Im Versuchsfall betrachteten Optimierungsproblem wird der globale Verzug der Schweißkonstruktion als Qualitätsfunktion definiert. Dazu wird der Betrag der Verformung in die drei Raumrichtungen an jedem Knotenpunkt im numerischen Modell ermittelt und die Summe gebildet. Die Deformation in den Schweißnähten wird in dieser Summe nicht erfasst.

Damit sind die beiden wesentlichen Anforderungen an die Verwendung einer Evolutionsstrategie (ES) erfüllt. Im nächsten Schritt musste eine für das spezifische Problem geeignete ES ausgewählt werden.

Ausgehend von einem Eltern-Individuum werden durch Mutation und Translokation eine Anzahl von Nachkommen erzeugt. Im ersten Schritt der Mutation wird im Vektor SF, der den Schweißnahtfolge-Plan beschreibt, die Richtung einer Schweißnaht geändert. Im Anschluss an die Mutation erfolgt die Translokation, bei welcher die Positionen von zwei Werten innerhalb des Vektors getauscht werden. Insgesamt werden Mutation und Translokation mehrfach durchgeführt, um die geforderte Anzahl unterschiedlicher Individuen zu erhalten.

Die Vektoren der einzelnen Individuen der Generation wurden anschließend als Input zur Erstellung des numerischen Modells übergeben und eine numerische Bewertung des Verzuges mittels der FEM-Analyse durchgeführt. Basierend auf den Ergebnissen der Simulation wurde das beste Individuum (geringster Verzug bzw. minimale Qualitätsfunktion) ausgewählt. Da sich der Wert der Qualitätsfunktion und damit des Verzuges für die Individuen auch vergrößern kann, wird bei der Auswahl des besten Individuums auch das Eltern-Individuum miteingeschlossen. Das so selektierte Individuum wird zum neuen Eltern-Individuum für die nächste Generation und der Prozess beginnt von vorne. Dies ermöglicht ein iteratives Auffinden eines Optimums nach dem Beispiel der Biologie, da nur die „Gene“ bzw. Eigenschaften des besten Individuums an die nächste Generation „vererbt“ bzw. weitergegeben werden.

Vorstudie und Ableitung der Parameter für die Evolutionsstrategie

Um den Ergebnisraum der Qualitätsfunktion abschätzen zu können und manuell zu bewerten, ob ein Resultat positiv oder negativ ist, haben die TIME-Mitarbeiter im Vorfeld der Optimierung 1.300 Simulationen mit zufällig ausgewählten Schweißnahtfolge-Plänen durchgeführt und ausgewertet. Dies entspricht ca. 3% der möglichen Kombinationen und bildet damit nur einen geringen Teil des Lösungsraumes ab.

Ergebnis: Über 18% weniger Verzug

Die entwickelte Methodik zur Optimierung des Schweißverzuges wird im Folgenden anhand von zwei Beispielen dargestellt. Für beide Optimierungen ist eine maximale Anzahl von 8 Generationen als Randbedingung eingestellt worden. Der Verlauf bzw. die Ergebnisse dieser beiden Optimierungsläufe sind in Bild 6 dargestellt. Der rote Verlauf zeigt das jeweilige Individuum mit dem geringsten globalen Verzug, die übrigen Individuen der Generation sind in schwarz dargestellt. Die Generation 0 bezeichnet in beiden Fällen die Konfiguration des Startvektors und besitzt keine weiteren Individuen.

Für die erste Optimierung konnte nach 5 Generationen ein Optimum erreicht werden. Im zweiten Lauf stellte sich das Optimum nach 7 Generationen ein. In beiden Optimierungen kann der globale Verzug in den ersten Generationen deutlich reduziert werden, wie in Bild 6 zu sehen. In den späteren Generationen sind nur geringe Verbesserungen möglich.

Es zeigt sich, dass in Abhängigkeit des gewählten Startvektors SF unterschiedliche optimale Vektoren für den Schweißnahtfolge-Plan und damit auch unterschiedliche minimale Verzugswerte gefunden werden. Im ersten Optimierungsfall kann eine Verringerung des globalen Verzuges von rund 11% bzw. 8% für den lokalen Verzug in Z-Richtung erzielt werden. Bei der zweiten Optimierung wurde von einem schlechteren Startwert ausgegangen, wodurch die Verringerung des Verzuges mit ca. 18,5% (global) und 12,5% (lokal) höher ausfällt.

Vergleicht man die beiden optimierten Vektoren, weisen diese Ähnlichkeiten auf. Für das Bauteil scheint die Wahl der Schweißnaht 5 als erste Naht ausreichend gut zu sein, ebenso die Naht 1 an vierter Stelle. Ebenfalls sollten die Nähte 4 und 3 bzw. 2 und 6 hintereinander geschweißt werden. Welches dieser Paare in der Reihenfolge zuerst kommt, hat einen geringen Einfluss.

TIME hat gezeigt, dass mit Evolutionsstrategien für die Optimierung des Schweißverzuges geeignet sind. Ein Optimum kann bereits nach wenigen Generationen (5 bzw. 7 Generationen im dargestellten Fall) in weniger als einem Tag gefunden werden – aus immerhin über 46.000 möglichen Schweißnahtfolge-Plänen!

Die Verringerung des Verzuges betrug dabei bis zu 18,5% und zeigt damit das Potenzial einer Optimierung in Bezug auf Zeit und Kosten. Insbesondere für komplexere Schweißbauteile lassen sich weitreichendere Verbesserungen erwarten.

Numerisches Modell des generischen Bauteils (.) und Nummerierung der Schweißnähte mit Schweißrichtung (r.)

57537 Wissen/Sieg